Formgehärtete Stähle

Viele Stahlkarosserien von Audi, integrieren hohe Anteile hoch- und höchstfester Stähle unterschiedlicher Festigkeitsklassen. An ihrer Spitze stehen die formgehärteten Stähle, die sich durch extreme Zugfestigkeit und das daraus resultierende Potenzial zur Gewichtsreduzierung auszeichnen.

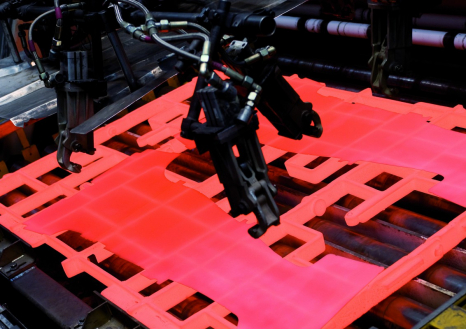

Audi produziert die formgehärteten Stähle zum großen Teil im eigenen Haus, das gilt etwa für die meisten B-Säulen. Im Presswerk Süd in Ingolstadt stehen zwei erdgasbefeuerte Öfen von je 23 Meter Länge. An ihrem Eingang legt ein Robotergreifer die Stahlplatine auf einen Warenträger. Über Keramikrollen läuft sie binnen vier Minuten durch den Ofen, dabei erhitzt sie sich auf über 920 Grad. Am Ausgang befördert ein Greifarm die rot glühende Platine schnell in eine hydraulische Presse, die mit über 600 Tonnen Schließkraft arbeitet. Im Werkzeug sind Kühlrohre eingegossen, in denen kaltes Wasser fließt – das Blech wird auf zirka 180 Grad abgeschreckt.

Das so genannte martensitische Gefüge, das sich dabei bildet, weist eine extrem hohe Zugfestigkeit von bis zu 1.500 Megapascal auf – wie bei den Zugseilen einer Hängebrücke, bei denen ein einzelner Draht von einem Quadratmillimeter Querschnitt 150 Kilogramm Gewicht tragen kann. Es ist so fest, dass es sich nur noch per Laserstrahl oder mit diamantbeschichteten Werkzeugen bearbeiten lässt. Manche B-Säulen werden partiell vergütet, um die Deformationseigenschaften gezielt zu beeinflussen. Bei einem Seitencrash verformen sie sich im unteren Bereich stärker als oben, um hier gezielt die Crash-Energie abzubauen.

Die formgehärteten Stähle sind in den meisten Modellen von Audi im Einsatz. Beim A6 (Kraftstoffverbrauch kombiniert in l/100 km: 9,8 - 4,9; CO2-Emission kombiniert in g/km: 229 – 129**) und beim A7 Sportback bilden sie eine Art Schutzkäfig für die Passagiere – sie finden sich im Übergang des Vorderwagens zur Passagierzelle, in den A-Säulen und im Dachbogen, als Verstärkungen für Mitteltunnel und Seitenschweller, am Übergang der Schweller zum Hinterwagen, als Querverstrebungen im Bodenblech und als B-Säulen. Im ASF des Audi A8 dienen sie ebenfalls als B-Säulen, womit sie die Fahrgastzelle noch fester und sicherer machen.

Bei Modellen wie dem neuen A6 und dem Q5 nutzt Audi in vielen Zonen, etwa im Querverbund der Stirnwand und im Bodenblech, weitere Highend-Komponenten – die so genannten tailored blanks. Es handelt sich um Bleche von unterschiedlicher Dicke, die teilweise unterschiedlich dick ausgewalzt sind (tailored rolled blanks).

** Angaben in Abhängigkeit vom verwendeten Reifen-/Rädersatz.

Stand: 2011