Forschungsprojekt e-perfomance

Audi erarbeitet sich alle Aspekte der Elektromobilität von Grund auf systematisch. Das Forschungsprojekt e performance, eine Denkfabrik innerhalb des Unternehmens, hat einen modularen Systembaukasten für elektrisch angetriebene Fahrzeuge entwickelt. Mit ihm zusammen entstand ein sportliches Forschungsfahrzeug, der F12, im Rahmen eines vom Bundesforschungsministerium für Bildung und Forschung (BMBF) unterstützen Forschungsprojektes.

Rein äußerlich ähnelt das Forschungsfahrzeug F12 dem Audi R8 e-tron, der Ende des Jahres auf die Straße kommt. Für beide Projekte diente der Hochleistungssportwagen R8 mit seiner leichten Aluminiumkarosserie in der ASF-Bauweise (ASF = Audi Space Frame) als Ausgangsbasis. Auch das Forschungsfahrzeug, etwa 1.650 Kilogramm schwer, erzielt sportliche Fahrleistungen. Es beschleunigt in weniger als sieben Sekunden von null auf 100 km/h. Die Spitze liegt bei elektronisch begrenzten 180 km/h, die Reichweite bei zirka 200 km.

Bei der Antriebstechnik jedoch schlugen die Entwickler aus dem Forschungsprojekt e performance ganz eigene Wege ein. Ihnen ging es nicht um die Serienreife des Autos, sondern um den breiten, ganzheitlichen Ansatz. Die zentralen Komponenten des F12, allesamt maßgefertigte Einzelstücke, lassen sich mit geringem Aufwand austauschen, um immer wieder neue Konfigurationen durchzuspielen. Die System-Matrix ist skalierbar wenn die Ingenieure die Bauteile entsprechend anpassen, können sie mit ihnen auch eine Limousine und ein City-Auto mit Elektro- oder Plug-in-Hybridantrieb darstellen.

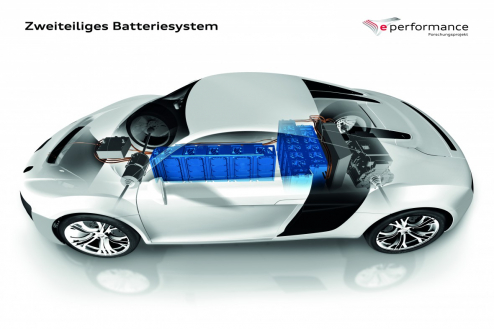

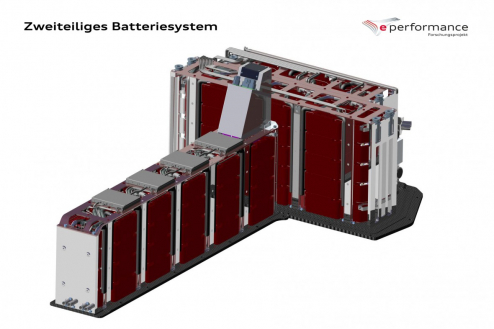

Als Energiespeicher dienen zwei große, voneinander getrennte Batterieblöcke mit zusammen 38,9 kWh Kapazität. Der vordere Block ist längs im dafür eigens angepassten Mitteltunnel, der hintere quer vor der Hinterachse montiert. Die Flüssigkeits-gekühlten Akkus wiegen etwa 400 Kilogramm; sie bestehen aus insgesamt 5.200 zylindrischen Lithium-Ionen-Zellen, wie sie in der Consumer-Elektronik gängig sind.

Je 26 dieser Zellen bilden ein Batterie-Modul; sie sind in einen hochfesten Strukturschaum eingegossen und werden darüber hinaus durch im Pack integrierte Aluminiumprofile geschützt. Mit ihren schrägen Wänden lassen sich die Module gegeneinander verschieben.

Dies bildet die Basis für das Sicherheitskonzept, welches den Berechnungen zufolge einem seitlichen Pfahlaufprall stand hält. Die Heck-Batterie ist in einer ultra-leichten Wanne aus Kohlenstofffaser-verstärktem Kunststoff (CFK) eingebaut.Beim Antrieb des Forschungsfahrzeuges wirken drei Elektromotoren unterschiedlicher Bauart zusammen. Jedes Hinterrad ist über ein einstufiges Getriebe mit einer Asynchronmaschine verbunden, die jeweils 50 kW Leistung bei 200 Nm Drehmoment abgibt. Eine intelligente Steuerung verteilt die Antriebskräfte je nach Bedarf dieses torque vectoring macht das Handling noch stabiler und sportlicher. Im Bug sitzt ein Synchronmotor; er schickt seine 50 kW und 150 Nm über ein zweistufiges Getriebe auf ein neu entwickeltes mechanisches Sperrdifferenzial der F12 ist ein vollelektrischer quattro.

Um die Energie möglichst effizient zu nutzen, lassen sich die drei Motoren separat ansteuern. Bei langsamer Fahrt ist nur die Synchronmaschine aktiv, die hier einen besonders hohen Wirkungsgrad erzielt. Bei höherem Tempo kommen die leistungsoptimierten Asynchronmotoren an der Hinterachse mit ins Spiel.

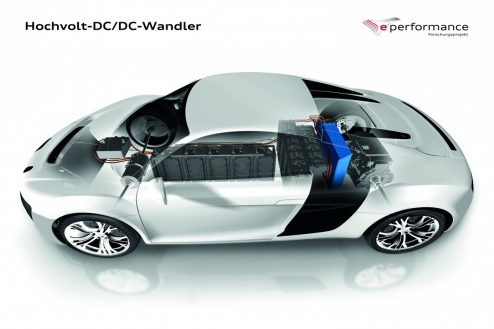

Ein weiteres Novum im F12 ist das schaltbare Hochvolt-Bordnetz. Dem Grundgedanken der Skalierbarkeit folgend, liefern die beiden Batterien mit 148 beziehungsweise 222 Volt unterschiedliche Ausgangsspannungen. Ein starker Gleichstrom-Wandler (DC/DC) regelt die gewünschte einheitliche Systemspannung. Im Teillastbereich liegt sie der Effizienz zuliebe bei etwa 200 Volt, mit steigender Leistungsanforderung wächst sie auf bis zu 440 Volt.

Bei den Steuergeräten strebten die Vorentwickler aus dem Forschungsprojekt e performance eine möglichst hohe Integration an. Im gleichen Sinne setzten sie bei der Wärmepumpe, die das Thermomanagement für den Antrieb und den Innenraum übernimmt, Ventile ein, die jenen in der Haustechnik zum Einsatz kommenden ähnlich sind. Die Wärmepumpe heizt die Batterien in vielen Situationen gezielt auf; die Wärme wird gespeichert und steht bei der nächsten Fahrt dem Innenraum zur Verfügung.

Der Fahrer des F12 steuert die grundlegenden Funktionen des Antriebs P, R, N und D mit Tasten auf der Konsole des Mitteltunnels. Alle weiteren Bedien-schritte, darunter der Grad der Energierückgewinnung und der synthetische e-Sound, laufen über ein iPad, das sich an einer Aufnahme auf der Mittelkonsole ein- und ausklinken lässt. Am Ziel angekommen, kann es der Fahrer mit sich nehmen, um das Auto aus der Ferne zu konfigurieren. Ein frei programmierbares Kombiinstrument präsentiert alle wichtigen Informationen in virtuell-digitalen Grafiken in höchster Auflösung und Qualität.

Das Forschungsfahrzeug F12 entstand im Rahmen eines Forschungsprojektes des Bundesministeriums für Bildung und Forschung in dreijähriger Arbeit. Das Projektvolumen betrug 36 Millionen Euro. Ingenieure von Audi, der Tochtergesellschaft Audi Electronics Venture GmbH (AEV) und Wissenschaftler der Institute ika, ISEA und IEM der RWTH Aachen bildeten das Kernteam im Forschungsprojekt e performance. Weitere externe Spezialisten aus den Technischen Universitäten in München, Dresden und Ilmenau, der Leibniz Universität Hannover und den Fraunhofer Instituten IISB und IESE unterstützten das Team wissenschaftlich. Als starke Industriepartner waren die Robert Bosch GmbH und die Bosch Engineering GmbH mit im Boot.

Das Forschungsprojekt e performance hat die Freiheit völlig neue Ansätze zu verfolgen. Die modernen Entwicklungswerkzeuge und das neuartige Wissensmanagement trugen dazu bei, dass die Atmosphäre von Ingenieurskunst, Kreativität, Diskussion und flexibler Vernetzung geprägt war. Kameras dokumentierten jeden Aufbauschritt, alle Erkenntnisse flossen über ein Ticketsystem auf einen Server, der den Beteiligten in ganz Deutschland zur Verfügung stand.

Dieses hohe Maß an Transparenz und Vernetzung nach dem Prinzip der open innovation bürgte dafür, dass das Forschungsprojekt positiv auf den gesamten Hochschul- und Industriestandort Deutschland abstrahlte. Auch nach der Fertigstellung des F12 werden die Partnerschaften weiterlaufen die ersten Nachfolgeprojekte, die sich auf spezielle Technikthemen konzentrieren, sind bereits gestartet. Einzelne Lösungen, wie die CFK-Einhausung für die Heckbatterie, haben gute Aussichten auf eine spätere Serienfertigung.

Stand: 2012